Helmholtzspoelen: uitdagingen bij de productie

Ontdek de essentiële productiehindernissen die u tegenkomt bij het zoeken naar Helmholtz-spoelen en de kritieke factoren waarmee u rekening moet houden tijdens de verschillende projectfasen. Deze blog biedt ingenieurs een uitgebreide gids om er zeker van te zijn dat ze goed zijn uitgerust voor hun Helmholtz-spoelen.

Helmholtzspoelen zijn een type elektromagnetisch apparaat dat bestaat uit twee identieke spoelen die parallel aan elkaar zijn geplaatst en gescheiden zijn door een afstand die gelijk is aan hun straal. Deze spoelen zijn genoemd naar de Duitse natuurkundige Hermann von Helmholtz die hun eigenschappen en toepassingen voor het eerst beschreef in de 19e eeuw.

Het primaire doel van Helmholtzspoelen is het opwekken van een uniform magnetisch veld in een specifiek deel van de ruimte. Dit wordt bereikt door een elektrische stroom op zo'n manier door de spoelen te laten lopen dat de magnetische velden die door elke spoel worden geproduceerd elkaar in het midden van het spoelsysteem opheffen, wat resulteert in een relatief uniform magnetisch veld.

Inzicht in de principes achter Helmholtz-spoelen is essentieel om ze effectief te ontwerpen en te gebruiken in verschillende toepassingen.

Toepassingen in diverse industrieën

Helmholtzspoelen vinden toepassingen in een groot aantal industrieën en onderzoeksgebieden. Enkele van de belangrijkste toepassingen zijn

- Testen en kalibreren van magnetische velden: Helmholtzspoelen worden gebruikt om bekende magnetische velden te genereren voor het testen en kalibreren van magnetische veldsensoren en instrumenten.

- Testen en kalibreren van magnetische velden: Helmholtzspoelen worden gebruikt om bekende magnetische velden te genereren voor het testen en kalibreren van magnetische veldsensoren en instrumenten.

- Magnetische resonantiebeeldvorming (MRI): Helmholtz-spoelen vormen een integraal onderdeel van MRI-systemen en produceren het primaire magnetische veld dat nodig is voor beeldvorming.

- Testen van elektromagnetische compatibiliteit (EMC): Helmholtz-spoelen worden gebruikt om magnetische velden te simuleren voor het testen van de gevoeligheid van elektronische apparaten voor elektromagnetische interferentie.

- Onderzoek naar deeltjesfysica: Helmholtzspoelen worden gebruikt om nauwkeurige magnetische velden te genereren die nodig zijn voor deeltjesversnellers en andere experimentele opstellingen.

Dit zijn slechts enkele voorbeelden van de diverse toepassingen van Helmholtz-spoelen in diverse industrieën en onderzoeksgebieden.

Helmholtzspoelen om magnetometers te kalibreren. Bron: Dragonfly Aerospace

Belangrijkste materialen die worden gebruikt bij de fabricage van Helmholtzspoelen

De materiaalkeuze voor de fabricage van Helmholtzspoelen is cruciaal voor het bereiken van de gewenste prestaties en duurzaamheid. Enkele van de belangrijkste materialen die worden gebruikt bij de fabricage van Helmholtzspoelen zijn:

- Koperdraad: Koper is een gebruikelijke keuze voor de wikkelingen van de spoel vanwege de hoge elektrische geleidbaarheid en thermische stabiliteit.

- Niet-magnetische materialen: Om interferentie met het magnetische veld te minimaliseren, worden vaak niet-magnetische materialen zoals aluminium of roestvrij staal gebruikt voor de spoelvormers en ondersteunende structuren.

- Isolerende materialen: Isolatie is nodig om kortsluiting te voorkomen en energieverlies te beperken. Materialen zoals email of polyimide tape worden vaak gebruikt om de wikkelingen van de spoel te isoleren.

- Ferromagnetische kernen: In sommige gevallen kunnen ferromagnetische kernen van materialen zoals ijzer of ferriet worden gebruikt om de sterkte en focus van het magnetische veld te verbeteren.

- Hout kan een onconventionele maar haalbare optie zijn voor de productie van Helmholtz-spoelen. Hoewel hout niet vaak wordt gebruikt bij de fabricage van spoelen, kan het unieke voordelen bieden, zoals de isolerende eigenschappen en het vermogen om trillingen te dempen. Bovendien kan hout gemakkelijk worden gevormd en aangepast aan specifieke ontwerpvereisten, waardoor het een veelzijdige materiaalkeuze is voor spoelbekistingen en ondersteunende structuren.

De keuze van de juiste materialen hangt af van factoren zoals de vereiste magnetische veldsterkte, de bedrijfsomstandigheden en kostenoverwegingen.

Uitdagingen bij de productie

De fabricage van Helmholtz-spoelen brengt verschillende uitdagingen met zich mee die moeten worden aangepakt om optimale prestaties en betrouwbaarheid te garanderen. Enkele van de belangrijkste productie-uitdagingen zijn

- Precieze spoelgeometrie bereiken: De spoelen moeten zeer nauwkeurig worden gewikkeld om een uniform magnetisch veld te kunnen genereren. Elke afwijking in de spoelgeometrie kan leiden tot niet-uniforme magnetische velden en verminderde prestaties. Dit kan een bijzondere uitdaging zijn bij Helmholtz-spoelen van wel 2 of 3 meter.

- Beheersing van de elektrische weerstand: De elektrische weerstand van de spoelwindingen moet zorgvuldig worden geregeld om energieverliezen en warmteontwikkeling te minimaliseren. Dit vereist een nauwkeurige dimensionering van de draad en de juiste isolatietechnieken.

- Parasitaire capaciteit minimaliseren: Parasitaire capaciteit tussen de spoelwikkelingen en omliggende structuren kan de elektrische eigenschappen van de spoel beïnvloeden. Het is van cruciaal belang dat de lay-out van de spoel en de isolatiematerialen zo worden ontworpen dat de parasitaire capaciteit tot een minimum wordt beperkt.

- Omgaan met hoge stromen: Helmholtzspoelen hebben vaak hoge stromen nodig om de gewenste magnetische velden te genereren. Om oververhitting en elektrische storingen te voorkomen moeten de juiste stroombehandelingstechnieken worden toegepast, zoals het gebruik van dikke draden of meerdere parallelle wikkelingen.

Om deze uitdagingen bij de fabricage aan te kunnen, is expertise nodig in spoelwikkelingstechnieken, materiaalselectie en kwaliteitscontroleprocessen.

Helmholtzspoelinstallatie in het Surrey Space Centre. Bron: University of Surrey

Innovatieve oplossingen en best practices in Helmholtz-spoelprojecten

Om de uitdagingen bij de fabricage van Helmholtz-spoelen te overwinnen, zijn er verschillende innovatieve oplossingen en best practices ontwikkeld. Enkele daarvan zijn:

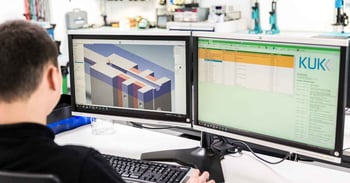

- Geautomatiseerde spoelwikkelmachines: Het gebruik van geautomatiseerde machines voor het wikkelen van spoelen zorgt voor een nauwkeurige en consistente spoelgeometrie, vermindert menselijke fouten en verbetert de efficiëntie.

- 3D-printen van spoelvormers: Additieve productietechnieken zoals 3D-printen kunnen worden gebruikt om complexe spoelvormers met precieze afmetingen te maken, zodat het spoelontwerp kan worden aangepast en geoptimaliseerd.

- Geavanceerde isolatiematerialen: Het gebruik van geavanceerde isolatiematerialen met hoge diëlektrische sterkte en lage parasitaire capaciteit kan de elektrische prestaties en betrouwbaarheid van Helmholtz-spoelen verbeteren.

- Technieken voor thermisch beheer: Het implementeren van effectieve technieken voor thermisch beheer, zoals koelsystemen of koellichamen, kan helpen bij het afvoeren van de warmte die vrijkomt tijdens het werken met hoge stromen en kan oververhitting van de spoel voorkomen.

Deze innovatieve oplossingen en best practices dragen bij aan de ontwikkeling van Helmholtz-spoelen van hoge kwaliteit met verbeterde prestaties en betrouwbaarheid.

Afbeelding header: SEGULA Technologies EMV Labor in Rüsselsheim. Bron: Linkedin