Wat maakt een ontwikkelingsproject succesvol voor de productie van spoelen?

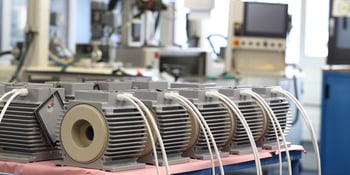

Engineers zijn zich bewust van de uitdagingen die hen in de haalbaarheidsfase te wachten staan. Vooral bij op maat gemaakte inductieve componenten zijn er vaak meerdere pogingen nodig voordat de optimale oplossing is gevonden. Dit is ook het geval voor het ontwikkelingsteam van de KUK Group, de toonaangevende producent van op-maat-gemaakte spoelen, transformatoren en elektronica.

Om gericht voortgang te boeken in ontwikkelingsprojecten is een spoel- en elektronicaleverancier nodig die begrijpt wat belangrijk is: korte reactietijden, flexibele engineering en proactieve alternatieven op tafel. Hoe kan dit worden bereikt? Bijvoorbeeld met behulp van een 3D-printer, waarmee snel en goedkoop gereedschap kan worden gemaakt, zodat een interne plausibiliteitscontrole zonder wachttijd mogelijk is.

Snellere vooruitgang dankzij eigen gereedschap- en installatiebouw

Ontwikkelaars en inkopers weten: Geen serieproductie zonder gereedschap makerij. Maar ook in de ontwikkelingsfase is de eigen gereedschap makerij een grote troef voor KUK-klanten: dankzij de onafhankelijkheid van externe gereedschapsmakers kunnen projecten praktisch zonder vertraging doorgaan, vooral in deze kritieke fase. "We vertrouwen op een basisuitrusting die we aanpassen aan het spoelen- of elektronicaproject. Het gereedschap is dus in korte tijd beschikbaar zonder afhankelijk te zijn van externe levertijden", zegt Stefan Dörig, CTO van de KUK Group. Met de eigen werkplaats kan KUK ook zeer flexibel hulpgereedschappen produceren, waar andere spoelenproducenten zouden moeten wachten op een seriegereedschap. Een ander groot voordeel voor klanten is de eigen fabrieksconstructie van het bedrijf. Dankzij deze eigen competentie is het mogelijk om op korte termijn een ontwikkelingsproef uit te voeren op een van de eigen installaties.

Iteratieve processen in plaats van wachten op de grote klapper

Afgezien van deze voorwaarden van technische aard, is de methodische aanpak in het voordeel van KUK. Natuurlijk worden de wensen van de klant voldoende duidelijk, maar vervolgens gaat het bedrijf met een hands-on mentaliteit te werk volgens het principe 'the proof of the pudding is in the eating'. "In de praktijk wordt meestal heel snel duidelijk of een concept tot succes leidt of een doodlopende weg is. In ieder geval weet je achteraf meer", vervolgt Dörig.

Co-engineering met vooraanstaande spoelen- en elektronicafabrikant

Deze aanpak leent zich uitstekend voor co-engineering, die door veel industriële klanten zeer wordt gewaardeerd. Zo werd KUK onlangs door een fabrikant van medische technologie ingeschakeld voor een haalbaarheidsanalyse. Met een kleine tolerantie van 0,001 mm en een kritisch buigproces werden drie draadvarianten gespecificeerd. KUK was in staat om de monsters binnen een week te produceren. Dit maakte het mogelijk om in zeer korte tijd in co-engineering met de klant de beste variant te bepalen. Niet alleen op basis van een tekening, maar op basis van monsters die al geproduceerd waren. "De basis voor een succesvolle serieproductie wordt gelegd in een iteratief ontwikkelingsproces waarin de klant zijn expertise voor de toepassing inbrengt en KUK zijn know-how over spoelen en elektronicaproductie", concludeert KUK CTO Stefan Dörig.

Deze aanpak leent zich uitstekend voor co-engineering, die door veel industriële klanten zeer wordt gewaardeerd. Zo werd KUK onlangs door een fabrikant van medische technologie ingeschakeld voor een haalbaarheidsanalyse. Met een kleine tolerantie van 0,001 mm en een kritisch buigproces werden drie draadvarianten gespecificeerd. KUK was in staat om de monsters binnen een week te produceren. Dit maakte het mogelijk om in zeer korte tijd in co-engineering met de klant de beste variant te bepalen. Niet alleen op basis van een tekening, maar op basis van monsters die al geproduceerd waren. "De basis voor een succesvolle serieproductie wordt gelegd in een iteratief ontwikkelingsproces waarin de klant zijn expertise voor de toepassing inbrengt en KUK zijn know-how over spoelen en elektronicaproductie", concludeert KUK CTO Stefan Dörig.